01背景介紹

螺桿式壓縮機具有尺寸小����、重量輕、易維護等特點����,是制冷壓縮機中發(fā)展較快的一種機型��。隨著工作可靠性的不斷提高�,螺桿式壓縮機在中等制冷量范圍內已逐漸替代往復式壓縮機�,并占據(jù)了離心式壓縮機的部分市場。

壓縮機內部的溫度變化對其壓縮性能和效率有著至關重要的影響�����。固體受熱膨脹會導致金屬部件發(fā)生過度磨損���,從而造成泄露間隙的改變,進而對產(chǎn)品的性能產(chǎn)生影響����,為了準確預測壓縮機的熱力學特性,兼顧產(chǎn)品研發(fā)周期和經(jīng)濟性��,通常采用CFD技術對壓縮機的流固共軛傳熱(CHT)問題進行研究���。但是��,由于固體的傳熱速度要比壓縮氣體的慢得多����,如果利用CFD技術直接對固體結構和氣體介質進行耦合傳熱模擬,可能需要計算足夠多的壓縮機旋轉數(shù)后才能得到一個穩(wěn)定的CHT解��,那么模擬的運行時間可能就變得不切實際��。因此����,尋求一種先進的方法解決流固共軛傳熱問題迫在眉睫。

02難點分析

目前�����,利用CFD技術進行螺桿壓縮機流固共軛傳熱分析存在以下問題:

間隙設計是螺桿壓縮機中的重要問題����,間隙必須足夠小以提高容積效率,同時又必須有足夠的間隙來防止轉子干涉���。對傳統(tǒng)CFD軟件而言��,如果預留的最小間隙與實際情況一致�,會導致動網(wǎng)格生成失敗����,或使網(wǎng)格質量下降�����、網(wǎng)格總數(shù)急劇增加����,因此對于螺桿壓縮機的CFD模擬幾乎成為不可能的任務��;

由于流體側和固體側傳熱相互影響���,進行溫度場計算時����,無法確定流固交界面的邊界條件���,因此需要考慮流固共軛傳熱,將流固之間難以確定的邊界條件�����,轉換成耦合計算的內部邊界����,使計算更符合實際工況�����;

模型需考慮流固共軛傳熱����,流體為理想氣體����;固體包括機殼、陽轉子和陰轉子等部件����,需要仿真軟件具有高效的前處理能力,可以快速實現(xiàn)建模與計算�����;

由于螺桿壓縮機運動的復雜性��,需要構建高質量的網(wǎng)格并設置動網(wǎng)格�,這對于傳統(tǒng)CFD軟件是一個較大的挑戰(zhàn);

需要同時考慮穩(wěn)態(tài)���、瞬態(tài)以及傳熱等��,對于CFD軟件的求解能力要求較高���;

流體域計算與固體域計算時間相差較大����,如何更好地實現(xiàn)流固共軛傳熱仿真����,對于傳統(tǒng)CFD仿真難度較大。

03Simerics-MP+解決方案

鑒于上述螺桿壓縮機流固共軛傳熱分析幾何模型��、物理現(xiàn)象和運動的復雜性���,對CFD分析軟件的選取提出了較高的要求���。Simerics-MP+作為專業(yè)的運動機械CFD模擬專家,在螺桿壓縮機流固共軛傳熱領域具備獨特的優(yōu)勢:

Simerics-MP+具備螺桿壓縮機轉子網(wǎng)格導入接口��,可直接將螺桿壓縮機轉子部件的網(wǎng)格快速導入并完成動網(wǎng)格設置���;

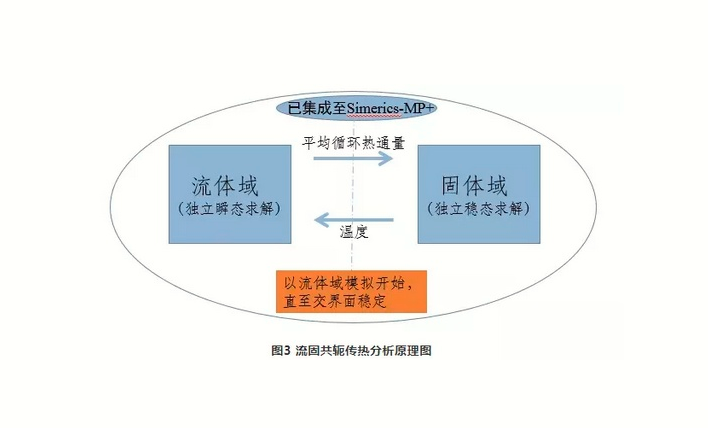

Simerics-MP+引進一種先進的共軛傳熱求解的新方法—混合時間尺度耦合法(Mixed Timescale Coupling method)��,這種方法可以解決熱量傳播過程中的時間尺度問題�,快速獲取可靠結果��;

Simerics-MP+內置的應變應力求解器可進行單向流固耦合求解���,將轉子壁面溫度反饋到固體結構進行熱應力和熱膨脹變形的求解����;

Simerics-MP+具有高效的求解功能����,其求解器基于傳統(tǒng)的CFD求解器進行了優(yōu)化,相較于傳統(tǒng)的CFD工具��,其求解速度更快���。結合強大的網(wǎng)格技術�,Simerics-MP+可以順利進行系統(tǒng)級的CFD分析工作����。目前Simerics-MP+在系統(tǒng)級分析領域已積累較多經(jīng)驗。

04雙螺桿壓縮機案例

本文以N35無油雙螺桿壓縮機為研究對象�����,陽轉子的運行速度為6000rpm到14000rpm,陽轉子直徑為127.45mm��,陰轉子直徑為120.02mm�����,兩個轉子之間的中心距離為93.00mm�����。轉子的長徑比為1.6�,陽轉子的包角為285.0度。同時考慮流體域和固體域��,以實現(xiàn)兩者之間的共軛傳熱問題�。

4.1 流體模型

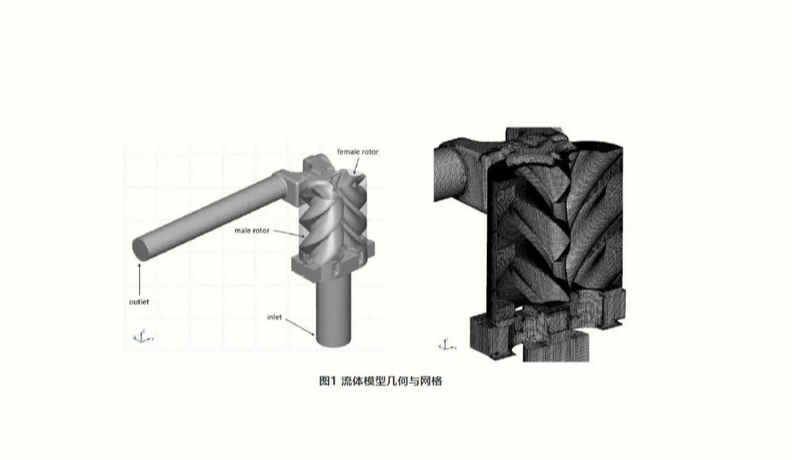

采用專業(yè)的網(wǎng)格生成軟件SCORG進行雙螺桿轉子部分流體域的網(wǎng)格劃分。在SCORG中根據(jù)不同的旋轉角度創(chuàng)建了一系列的轉子網(wǎng)格文件���。通過Simerics-SCORG網(wǎng)格接口將轉子網(wǎng)格文件讀入求解器���,而流體域的吸入端和排出端則使用Simerics二叉樹非結構化網(wǎng)格生成器來劃分網(wǎng)格。所有的流體域均通過交互面MGI進行連接,流體域網(wǎng)格總數(shù)約為145萬��,流體模型幾何及網(wǎng)格如圖1所示

4.2 固體模型

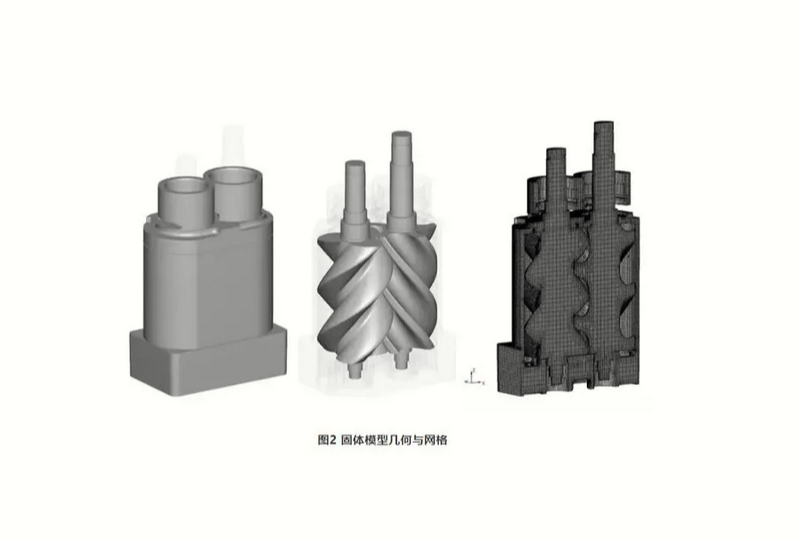

固體模型包括三個域:機殼����、陽轉子和陰轉子�����,網(wǎng)格為基于二叉樹算法的笛卡爾網(wǎng)格�,網(wǎng)格數(shù)共約40萬,固體模型幾何和網(wǎng)格如圖2所示

4.3 邊界條件設置

對于流體域仿真而言��,流固交界面設置為固定溫度邊界�,溫度值從固體模型模擬結果映射而來;對于固體域仿真而言�,流固交界面設置為固定的熱通量邊界,熱通量值由流體模型的模擬結果映射得到����,仿真分析原理如圖3所示。

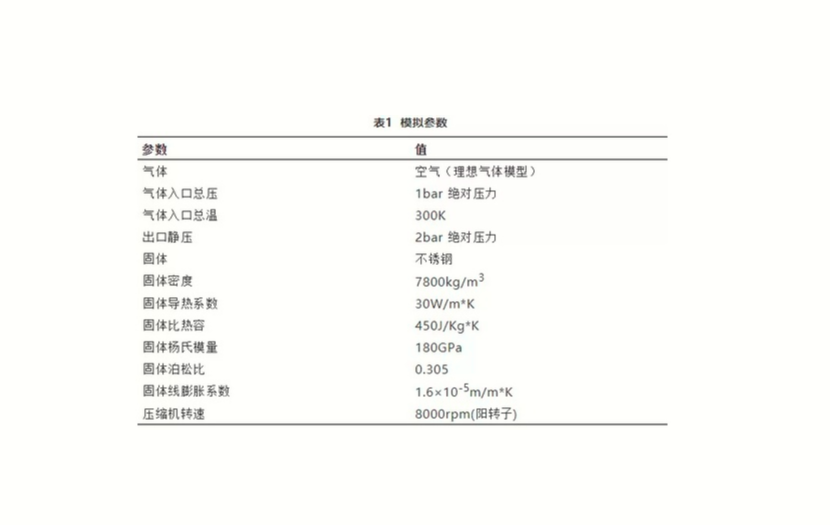

就邊界條件而言�,機殼外表面設置為熱對流邊界,機殼外表面在300K環(huán)境溫度下的對流換熱系數(shù)假設為10W/m2*K�。流體域和固體域的初始溫度設置為300K,其余邊界條件如表1所示。

本案例所用硬件配置為2.20GHz E5-2630 v4 雙CPU的工作站�����,采用20核并行計算����,流體模型中陽轉子每旋轉一周用時1h,相較于流體模型���,固體模型的模擬時間可忽略不計����。

4.4 結果與討論

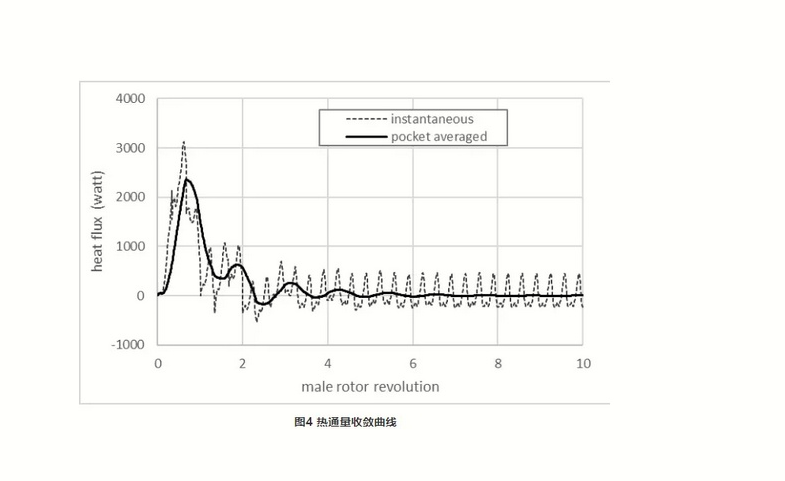

陽轉子旋轉大約5周后�����,結果開始呈現(xiàn)出周期性����。圖4所示為流體和轉子之間的瞬時熱通量和平均熱通量。最終����,轉子壁面最大瞬時熱通量約為400W,從機殼外表面帶走的平均熱通量約為100W。

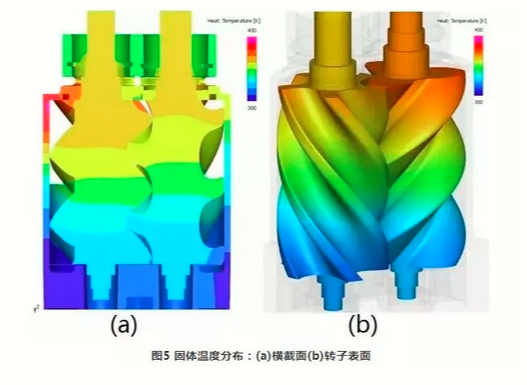

陽轉子���、陰轉子和機殼的最終平均溫度分別為345.3K�,349.0K和329.6K����。圖5(a)所示為轉子橫截面溫度分布����,圖5(b)所示為轉子表面溫度分布。圖例范圍為300K到400K�����,品紅色代表高溫�,藍色代表低溫。固體內部溫度從入口至出口呈分層分布����,溫度由低到高。

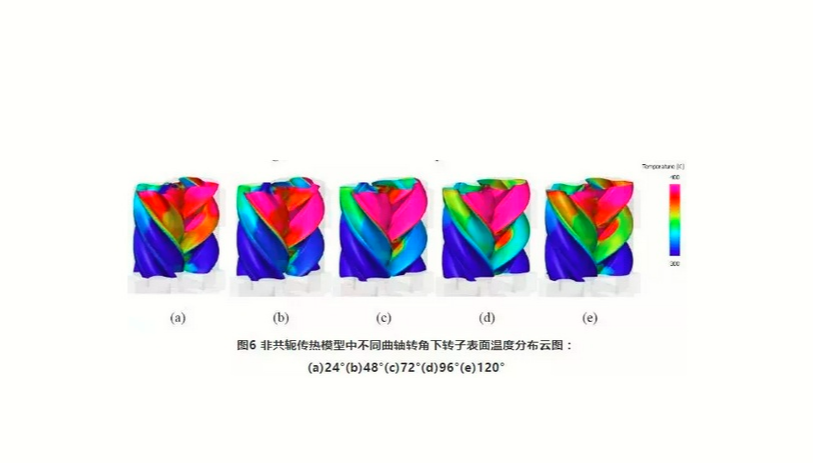

為了說明流體和固體之間共軛傳熱的效果��,本文將流固交界面設為絕熱邊界��,其余設置保持不變,以進行比較�。圖6為交界面為絕熱邊界狀態(tài)下轉子在5個不同的曲軸轉角下的溫度分布計算結果,由圖可見瞬時溫度不再呈現(xiàn)出分層分布的特點���,在每個轉角下具有相似的溫度分布�。而且���,溫度范圍明顯更高���。這意味著由于金屬具有極大的熱慣性,轉子的表面溫度實際上更溫和���,更均勻���,并且呈現(xiàn)為分層分布,這與絕熱壁面假設模型有很大的區(qū)別��。

圖7所示為共軛傳熱(CHT)條件下5個曲軸轉角下轉子的壓力云圖��,圖例范圍為1bar到2.5bar����,品紅色代表高壓���,藍色代表低壓。與預想的一致�����,每個轉角下的壓力水平相似��。當腔內流體從入口流至出口時�����,由于體積減小而引起壓力升高�����。與溫度分布不同���,對于考慮或不考慮共軛傳熱(CHT)的情況,轉子表面的壓力分布幾乎相同��。這意味著共軛傳熱(CHT)對壓縮機性能的影響可能很小����。

表2比較了考慮和不考慮共軛傳熱(CHT)情況下的氣體質量流量和轉子功率���。從表中可以看出,兩種情況下氣體質量流量和轉子功率的差異小于1%�����,與試驗數(shù)據(jù)進行對比發(fā)現(xiàn)���,兩種情況下的質量流量仿真值均高于試驗結果約4%至5%���,這種差異可能是由于間隙尺寸的誤差導致的。功率的預測值與實驗數(shù)據(jù)的差異約為1%��。因此���,共軛傳熱對本文所用螺桿壓縮機性能的影響較小����。

Simerics-MP+具備單向流固耦合求解能力���,根據(jù)固體溫度模擬結果���,對螺桿壓縮機固體熱應力和熱膨脹變形進行求解����。圖8所示為由固體熱膨脹引起的轉子徑向位移���,圖例范圍為0到50微米�����,品紅色代表大位移��,藍色代表小位移�����。由圖可見,徑向最大位移約為50微米���。但值得注意的是����,當前的熱膨脹變形是單向耦合模擬所得���,熱膨脹結果并沒有反饋到流體模擬中�����。

05結論與展望

5.1 結論

本文采用混合時間尺度耦合法(Mixed Timescale Coupling method)進行螺桿壓縮機的流固共軛傳熱CFD分析�,該方法可以有效解決時間尺度差異的問題,模擬運行時間與不考慮CHT的模擬時間相當��,計算結果快速精確��;

為了驗證CHT對于螺桿壓縮機性能的影響��,本文分別進行了考慮和不考慮CHT條件的兩種工況模擬�����,結果表明CHT對壓縮機性能的影響很小����,因此不考慮CHT的模擬是可以接受的;

根據(jù)固體溫度分布結果�����,利用軟件內置的應變應力求解器進行了單向耦合的熱應力和熱膨脹模擬����,結果穩(wěn)定可靠�。

5.2 展望

未來將完成CHT模擬的集成封裝��,以進一步減少用戶的設置工作�;

在熱膨脹模擬中將進一步與流體模擬所得的幾何改變量相耦合,自動考慮運行過程中由CHT引起的所有變化���,以提高模擬精度���。